本篇文章內(nèi)容由[中國幕墻網(wǎng)ALwindoor.com]編輯部整理發(fā)布:

近日,中國幕墻網(wǎng)ALwindoor.com獲悉:沈陽遠(yuǎn)大鋁業(yè)工程有限公司在“超大單元幕墻”智能化、數(shù)字化生產(chǎn)領(lǐng)域取得新突破!!!

成功研發(fā)并投入應(yīng)用國內(nèi)首條"超大單元幕墻組裝及固化集成線",一舉解決了長期困擾行業(yè)的超規(guī)、超重等特殊幕墻單元生產(chǎn)難題。

行業(yè)困局

超規(guī)超重幕墻

生產(chǎn)“卡脖子”難題凸顯

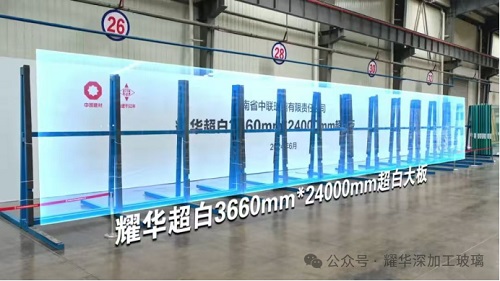

現(xiàn)代建筑立面造型日益復(fù)雜,施工效率與質(zhì)量控制要求不斷提高,超大超重單元幕墻應(yīng)時(shí)之需成為業(yè)主和設(shè)計(jì)師們的主流選擇。

這種選擇為幕墻生產(chǎn)制造帶來了前所未有的復(fù)雜技術(shù)挑戰(zhàn)。

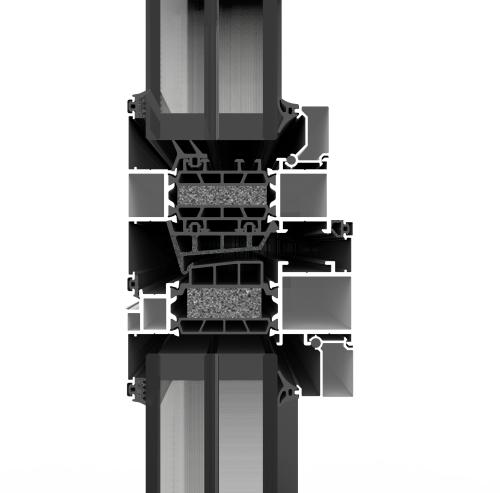

以遠(yuǎn)大鋁(詞條“鋁”由行業(yè)大百科提供)業(yè)現(xiàn)有項(xiàng)目中7米長、1.5噸重的幕墻單元為例,其生產(chǎn)過程中存在三大難點(diǎn):

現(xiàn)有生產(chǎn)線設(shè)備難以適配超規(guī)尺寸

單個(gè)單元需占用多個(gè)標(biāo)準(zhǔn)工位,完全固化前無法移動(dòng),嚴(yán)重影響規(guī)模化企業(yè)的產(chǎn)能平衡

固化周期延長和質(zhì)量控制風(fēng)險(xiǎn)等問題尤為突出

這些技術(shù)"卡脖子"難題,嚴(yán)重制約著超大單元幕墻的規(guī)模化生產(chǎn),已成為行業(yè)亟待突破的關(guān)鍵性技術(shù)障礙。

創(chuàng)新破局

研發(fā)集成線

開啟生產(chǎn)新紀(jì)元

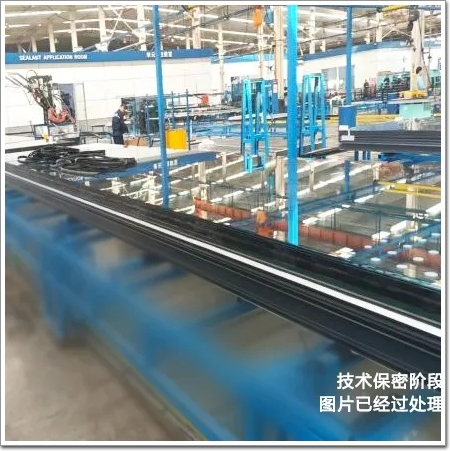

面對行業(yè)痛點(diǎn),沈陽遠(yuǎn)大鋁業(yè)生產(chǎn)技術(shù)團(tuán)隊(duì)與工業(yè)工程專家組成專項(xiàng)攻堅(jiān)組。經(jīng)過多輪驗(yàn)證、近百次試驗(yàn),創(chuàng)新性地設(shè)計(jì)出"流水施工+疊加式固化"雙核架構(gòu),實(shí)現(xiàn)了生產(chǎn)工序全周期升級:

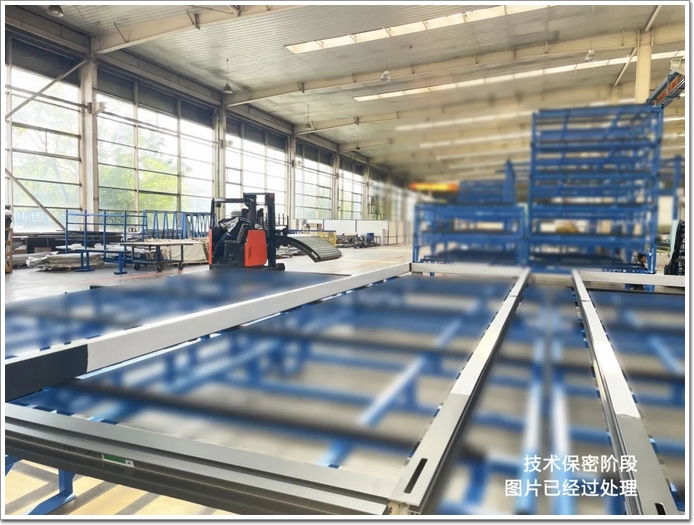

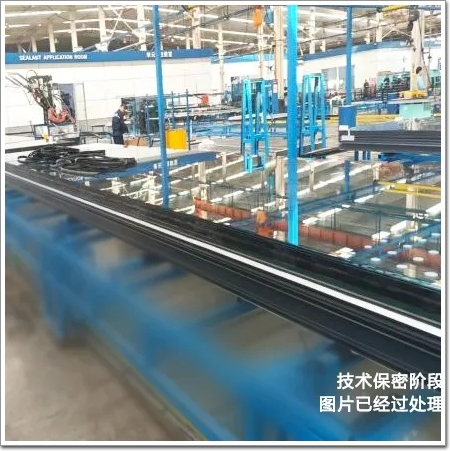

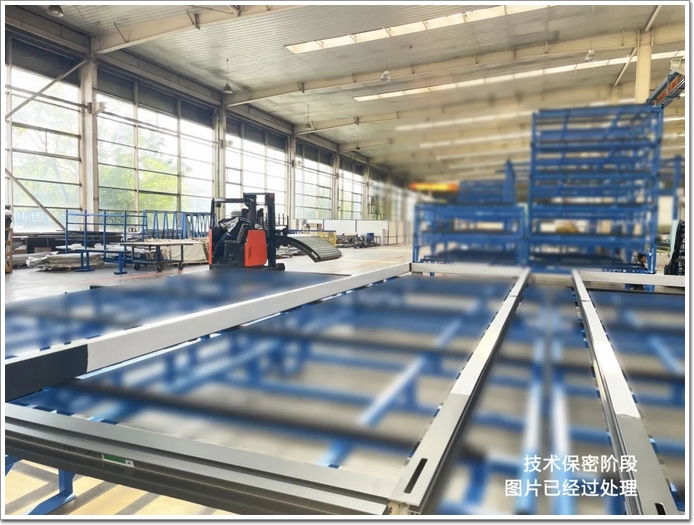

特殊設(shè)計(jì)的鋼結(jié)構(gòu)承載體有效避免了單元起拱問題。運(yùn)用結(jié)構(gòu)力學(xué)原理,針對單元不同位置的受力差異,對每個(gè)受力點(diǎn)進(jìn)行精準(zhǔn)計(jì)算與特殊設(shè)計(jì),實(shí)現(xiàn)不同部位的重量均勻分布,確保單元在產(chǎn)線作業(yè)過程中始終保持平穩(wěn)。

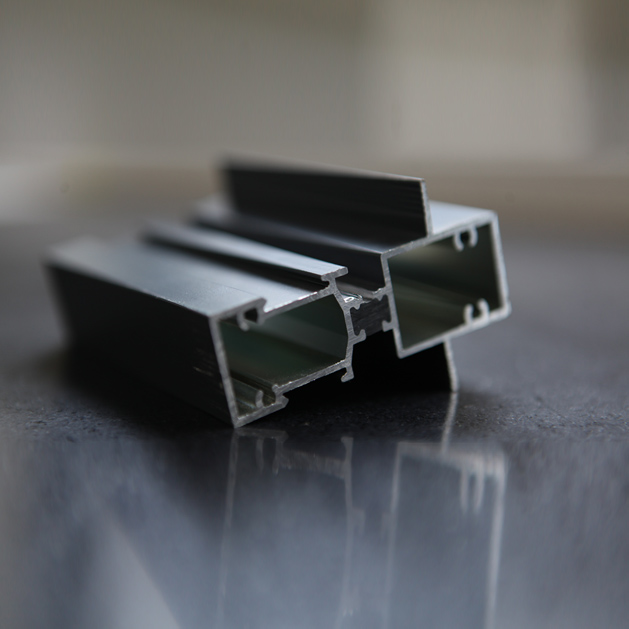

一體化工裝設(shè)計(jì),既滿足流水線作業(yè)需求,又可作為固化架使用,實(shí)現(xiàn)"一裝多用"。

獨(dú)創(chuàng)的疊加式結(jié)構(gòu),實(shí)現(xiàn)空間集約化生產(chǎn),既可單獨(dú)使用,又能層層堆疊,使空間利用率實(shí)現(xiàn)翻倍增長。

"這套系統(tǒng)就像為超大單元配備了'智能運(yùn)輸骨骼',"工藝負(fù)責(zé)人解釋道,"不僅確保了生產(chǎn)全程的結(jié)構(gòu)穩(wěn)定性(詞條“穩(wěn)定性”由行業(yè)大百科提供),還能實(shí)現(xiàn)從產(chǎn)線到固化間的精準(zhǔn)轉(zhuǎn)運(yùn),在保障品質(zhì)的同時(shí)大幅提升作業(yè)效率。"

成效耀局

集成線應(yīng)用

帶來能效大飛躍

在實(shí)際工程應(yīng)用中,該集成線表現(xiàn)出突出的性能優(yōu)勢,為遠(yuǎn)大鋁業(yè)超級工廠的能效提升注入強(qiáng)大動(dòng)力。

生產(chǎn)效率實(shí)現(xiàn)翻倍增長

單元生產(chǎn)周期較傳統(tǒng)模式縮短50%,大幅提高了交付能力。

空間利用大幅提升

單元固化占地面積節(jié)省67%,固化環(huán)節(jié)空間利用率提升至傳統(tǒng)模式的三倍,使車間布局更加科學(xué)合理。

固化質(zhì)量顯著提升

新系統(tǒng)精準(zhǔn)控制固化環(huán)境,有效保障了單元固化所需的溫度及濕度,產(chǎn)品質(zhì)量穩(wěn)定性獲得突破性提升,為工程品質(zhì)提供了可靠保障。

車間產(chǎn)能配置節(jié)省50%

新系統(tǒng)上線后,僅需1條生產(chǎn)線即可滿足原定發(fā)貨周期的產(chǎn)能需求,為企業(yè)節(jié)省了大量運(yùn)營成本。

這一系列突破性成果,不僅解決了生產(chǎn)系統(tǒng)內(nèi)多項(xiàng)目并行的產(chǎn)能平衡難題,更為整個(gè)幕墻制造行業(yè)在超大型單元生產(chǎn)方面提供了可借鑒的“范本”。

做為中國幕墻領(lǐng)域的TOP品牌、行業(yè)領(lǐng)軍企業(yè)的遠(yuǎn)大,未來必將持續(xù)深化技術(shù)創(chuàng)新,推動(dòng)幕墻制造工藝向更高效、更智能的方向邁進(jìn),為更多地標(biāo)性建筑的門窗(詞條“門窗”由行業(yè)大百科提供)幕墻設(shè)計(jì)與施工提供強(qiáng)“大”的技術(shù)支撐。